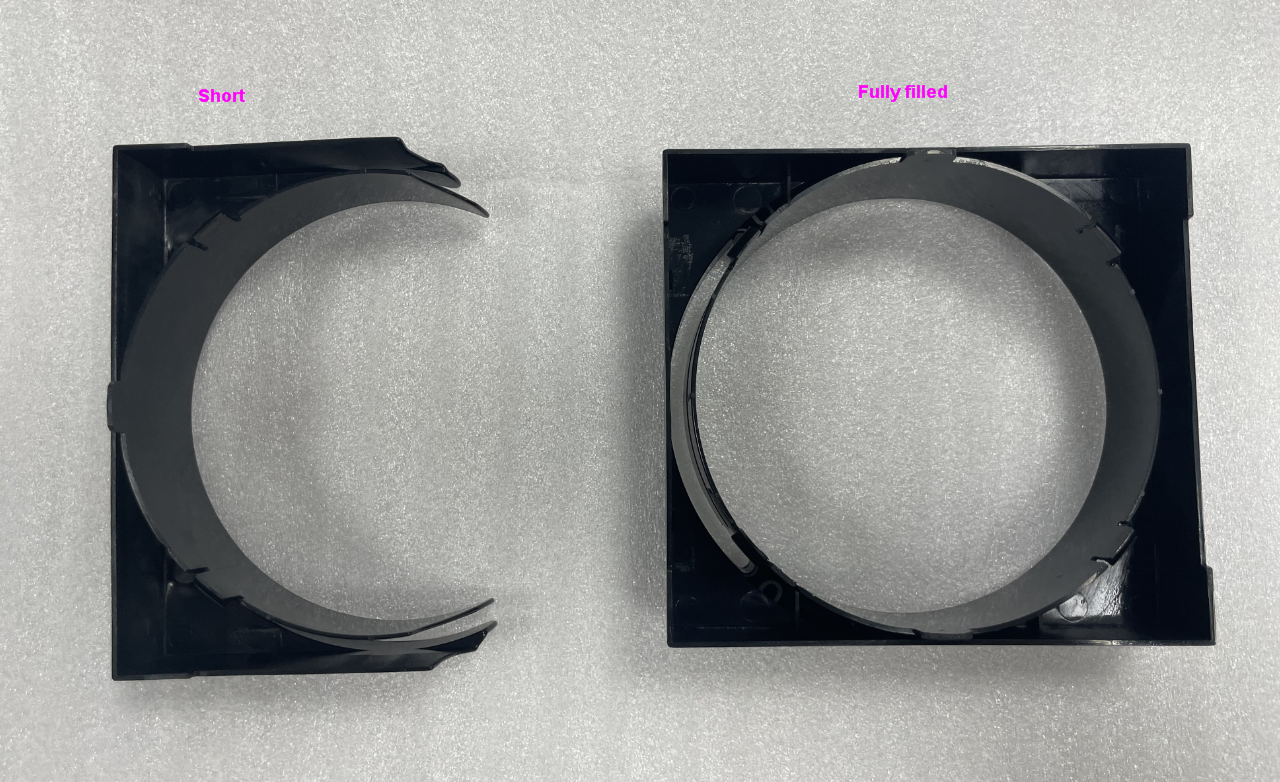

Na moldagem por injeção, a injeção curta, também chamada de underfill, refere-se à extremidade do fluxo de plástico de injeção do fenômeno de incompletude parcial ou uma parte de uma cavidade do molde não é preenchida, especialmente a área de parede fina ou o final do fluxo área do caminho.O desempenho do fundido na cavidade não é preenchido com condensação, o fundido na cavidade não é preenchido completamente, resultando na falta de material do produto.

Qual é o motivo para causar a injeção curta?

A principal razão para a injeção curta é a resistência excessiva ao fluxo, fazendo com que o fundido não consiga continuar a fluir.Os fatores que afetam o comprimento do fluxo de fusão incluem: espessura da parede da peça, temperatura do molde, pressão de injeção, temperatura de fusão e composição do material.Esses fatores podem causar injeção curta se não forem manuseados adequadamente.

Efeito de histerese: também chamado de fluxo estagnado, se houver uma estrutura relativamente fina, geralmente barras de reforço, etc., em um local mais próximo da comporta ou em um local perpendicular à direção do fluxo, então durante o processo de injeção, o fundido encontrará uma resistência direta relativamente grande ao passar pelo local, e na direção do fluxo de seu corpo principal, devido ao fluxo suave, nenhuma pressão de fluxo pode ser formada, e somente quando o fundido é preenchido na direção do corpo principal, ou entra no A pressão de retenção só formará pressão suficiente para preencher a parte estagnada e, neste momento, como o local é muito fino e o fundido não flui sem reposição de calor, ele foi curado, causando injeção curta.

Como resolver isso?

1.Material:

—Aumentar a fluidez do fundido.

—Reduzir a adição de materiais reciclados.

—Redução da decomposição de gases em matérias-primas.

2.Ferramenta:

—A localização da comporta é projetada para garantir que ela preencha primeiro a parede espessa para evitar estagnação, o que pode levar ao endurecimento prematuro do polímero fundido.

—Aumente o número de portões para reduzir a taxa de fluxo.

—Aumente o tamanho do corredor para reduzir a resistência ao fluxo.

—Localização adequada da porta de ventilação para evitar ventilação deficiente (veja se a área de subinjeção está queimada).

—Aumente o número e o tamanho da porta de exaustão.

—Aumente bem o design do material frio para descarregar o material frio.

—A distribuição do canal de água de resfriamento deve ser razoável para evitar que a temperatura local do molde seja baixa.

3. Máquina de injeção:

—Verifique se a válvula de retenção e a parede interna do cilindro estão muito desgastadas, o que levará a sérias perdas de pressão e volume de injeção.

—Verifique se há material na porta de enchimento ou se há ponte.

—Verifique se a capacidade da máquina de moldagem por injeção pode atingir a capacidade de moldagem necessária.

4. Processo de injeção:

—Aumentar a pressão de injeção.

—Aumente a velocidade de injeção para aumentar o calor de cisalhamento.

—Aumentar o volume de injeção.

—Aumente a temperatura do barril e a temperatura do molde.

—Aumente o comprimento do derretimento da máquina de moldagem por injeção.

—Diminua o volume do buffer da máquina de moldagem por injeção.

—Prolongue o tempo de injeção.

—Ajuste razoavelmente a posição, velocidade e pressão de cada seção de injeção.

5.Estrutura do produto:

—Remova a área fina

—Retire as costelas que causaram a má fluidez.

—Ter espessura de parede uniforme.

Em nosso trabalho diário, enfrentamos muitos casos com injeção curta.Mas não se preocupe, confie que podemos ajudá-lo com a experiência rica e profissional no assunto de injeção.Contate-nospara obter qualquer apoio.Somos o especialista no seu bolso.

Horário da postagem: 03 de janeiro de 2023